在离散制造企业迈向智能制造的过程中,数控机床(CNC)作为核心加工单元,其运行状态与工艺数据是实现精益生产的关键。然而,大量CNC设备长期处于“信息孤岛”状态,依赖人工记录,导致效率难评估、异常难发现、质量难追溯。CNC数据采集方案通过软硬一体化技术,打通设备数据链路,为透明化、数字化生产管理提供坚实支撑。

一、主流采集方式:适配不同设备与场景

1. 直接通信采集(首选)

利用CNC系统原生接口(如FANUC的FOCAS、Siemens的OPC UA、Mitsubishi的MC Protocol),通过以太网实时读取:

运行状态(加工、停机、报警、待料)

主轴负载、转速、进给率

当前程序号、加工计数、坐标位置

此方式精度高、无侵入,适用于主流品牌新机。

2. PLC或I/O信号采集

对于老旧设备,可通过接入机床PLC或继电器输出点,识别启动/停止、报警灯等状态,成本低但信息维度有限。

3. 外接传感器辅助

加装电流互感器、振动传感器或声发射装置,间接判断设备启停、刀具磨损或主轴异常,适用于无法通信的“哑设备”。

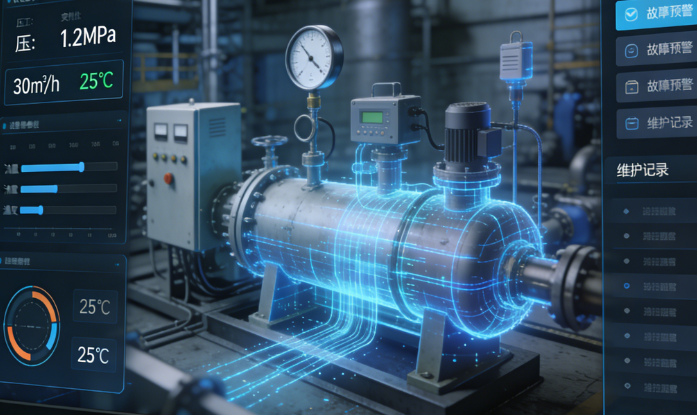

二、系统架构:边缘+平台协同

边缘层:工业网关部署于车间,完成多协议解析、数据清洗与本地缓存,支持断网续传;

平台层:数据汇聚至MES或工业互联网平台,存储于时序数据库,供分析调用;

应用层:提供OEE看板、报警推送、程序管理、能耗统计等功能,支持PC端与移动端访问。

三、核心价值:从“看不见”到“管得住”

实时监控OEE:精准识别计划外停机原因(换模、故障、缺料),提升设备利用率15%–30%;

异常快速响应:主轴过载或程序错误自动告警,减少批量废品;

质量追溯闭环:关联加工参数与产品批次,质量问题可反向定位至具体机床与程序;

智能排产支撑:基于设备实时状态动态调整生产计划,提升交付柔性。

CNC数据采集是智能工厂建设的“第一公里”。一套稳定、兼容、可扩展的采集方案,不仅能激活沉睡的设备数据,更将推动制造企业从经验驱动走向数据驱动,真正实现“让每一台机床都高效、可控、可优化”。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。