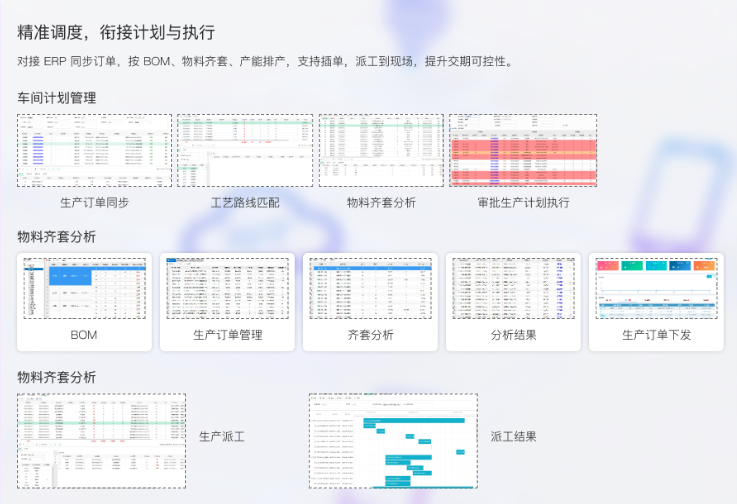

解决 ERP 计划线下管理、人工排产无产能评估(凭经验排产)、缺料导致组装等待、交期风险难预警的痛点,需实现订单与 ERP 同步、物料齐套分析、产能可视化排产,支持插单/急单调整。

解决仓库半成品积压、库位移动频繁(人工找料耗时)、原材料库存成本高、线边仓管控缺失的痛点,需实现仓库建模、扫码出入库、先进先出管控、库龄预警与生产备料联动。

解决人工报工效率低(数据滞后)、在制品跨部门跟踪难、图纸/作业指导书传递慢、生产异常反馈不及时的痛点,需实现扫码报工、SN 单件流追溯、在线查图纸、异常实时上报。

解决质量追溯信息不完整(纸质记录分散)、关键工序品控延后、不合格品处理无序、质量指标统计慢的痛点,需覆盖首检/巡检/专检、检测数据自动采集、不合格品流程化处理、SN/批次全追溯。

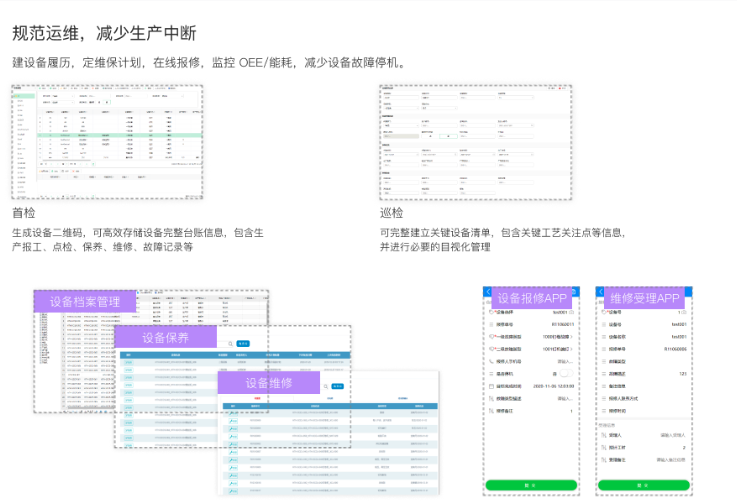

解决设备点检/维修线下记录(查询耗时)、无 OEE 统计(仅算开机率)、能耗统计不精细、故障响应慢的痛点,需建立设备电子履历、维保计划提醒、在线报修、OEE 与能耗实时监控。

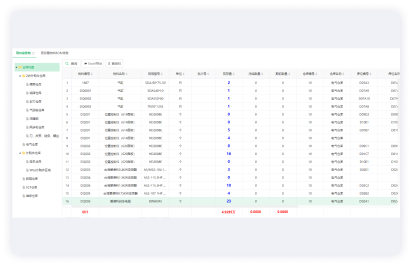

解决生产数据分散(无结构化支撑 KPI)、无系统报表(人工统计易出错)、运营看板缺失.瓶颈难定位的痛点,需实现多维度数据整合、关键指标可视化(看板)、自动生成报表、数据穿透查询。

系统通过工单、序列号、批次号对生产全过程进行精细化跟踪,结合电子看板,让生产进度、在制品状态、设备运行情况一目了然。实现从计划到交付的全程透明化管理,快速响应异常。

建立覆盖来料、制程、出货的全流程质量管控体系。通过在线质检、数据自动采集、防错机制与严格的不合格品处理流程,确保质量标准的执行。支持产品全生命周期正反向追溯,提升质量可靠性。

实现设备全生命周期电子化管理,包括台账、点检、保养、维修和知识库。通过计划性维保和实时状态监控,变被动维修为主动预防,减少非计划停机,提升设备综合效率(OEE)。

通过库位精细化管理、扫码移动作业和先进的齐套分析,实现库存精准控制与高效流转。与生产计划紧密协同,指导精准配送,减少线边堆料和等待时间,助力精益生产。

利用“一键式”报工等多种方式自动采集生产数据,并转化为多维度报表与可视化看板(如KPI、产量、绩效等)。为各级管理人员提供实时、准确的数据支持,实现基于数据的科学决策。

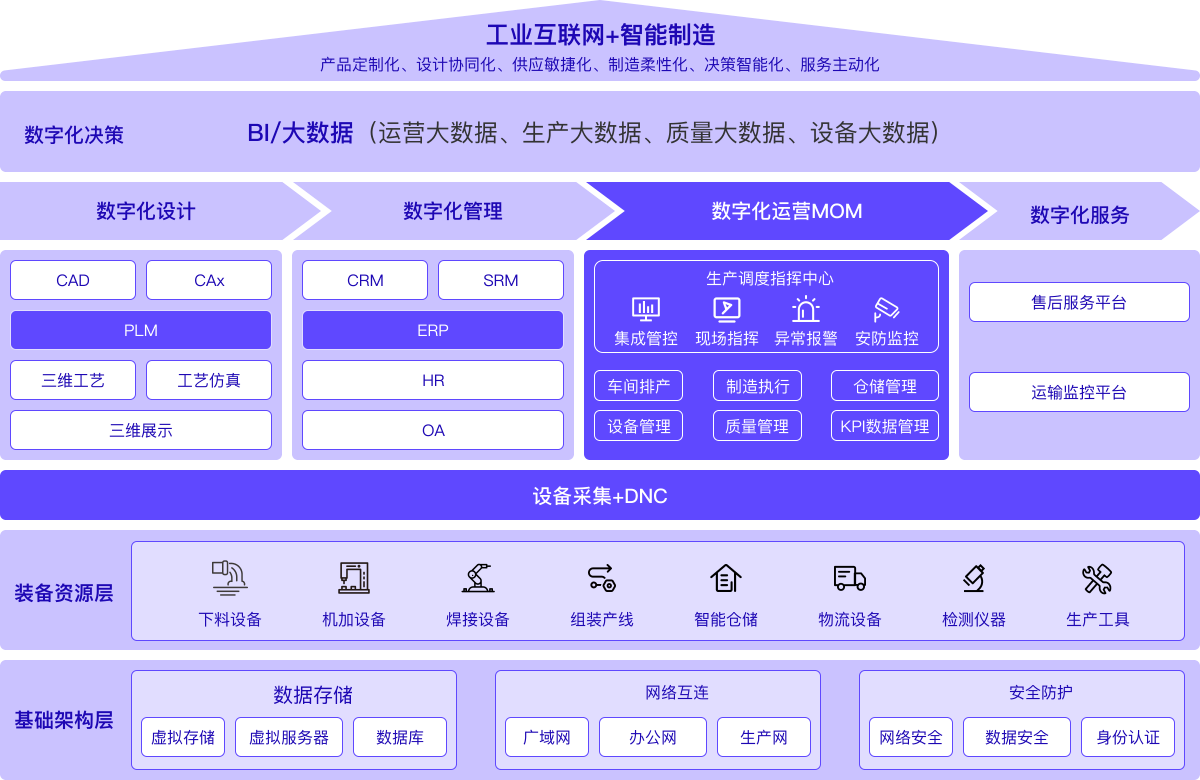

基于强大的工业互联网平台(KELICLOUD),具备高度的灵活性和扩展性。可轻松与ERP、PLM等系统集成,并通过API和SDK支持定制化开发与工业APP快速部署,满足企业持续发展的需求。

系统通过工单二维码与一键式报工,将生产进度变得完全透明,实现了实时数据驱动的人员绩效与在制品管理。

通过检验数据自动采集并与产品序列号绑定,我们构建了完整的质量追溯体系,使一次通过率得到显著提升。

我们为设备建立电子履历并实时监控能耗,实现了从被动维修到预测性维护的转变,帮助客户能耗成本降低超10%。