在劳动力成本持续攀升、订单需求日益柔性化、产品质量标准不断提高的多重压力下,制造企业正面临“不改则退”的转型关口。与其盲目扩建新厂,越来越多企业选择对现有设备与产线进行智能化改造,以较低投入撬动显著效益,深度释放沉睡的产能潜力。

一、痛点倒逼:传统产线为何“有产能却出不来”?

许多企业虽拥有完整产线,但受限于设备自动化程度低、信息孤岛严重、换型效率低下等问题,实际产能利用率普遍不足60%。典型表现包括:人工操作依赖度高,易出错且节拍不稳;设备故障停机响应慢,缺乏预警机制;多品种切换时,调试耗时长达数小时;生产数据靠手工记录,无法实时分析优化。这些“隐性瓶颈”让大量设备处于“低效空转”状态。

二、智能改造:四步激活产线潜能

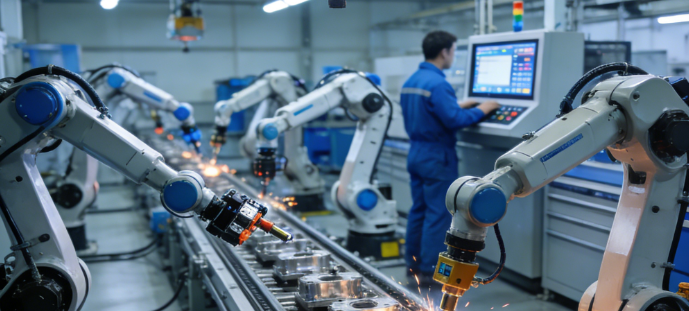

设备联网与数据采集:通过加装传感器、PLC升级或边缘网关,将老旧设备接入工业物联网平台,实现运行状态、能耗、OEE等关键指标实时可视。

智能监控与预测维护:基于历史数据构建故障模型,对主轴振动、电机温度等异常提前预警,变“坏了再修”为“未坏先防”,减少非计划停机30%以上。

柔性换型与自动调度:引入模块化工装夹具、视觉引导系统及WMS/MES联动,将换型时间从小时级压缩至分钟级,快速响应小批量、多品种订单。

数字孪生与闭环优化:构建产线三维数字模型,模拟工艺参数调整效果,指导现场优化节拍平衡,提升整体产出效率。

三、成效显著:小投入撬动大回报

某汽车零部件企业对一条服役十年的机加工线实施智能化改造:加装IoT终端、部署边缘计算平台、集成MES系统后,设备综合效率(OEE)从58%提升至82%,人均产值增长40%,产品不良率下降22%。更关键的是,改造周期仅3个月,投资回收期不到1年,远低于新建产线成本。

设备产线智能化改造不是“推倒重来”,而是“精雕细琢”。它以最小代价唤醒沉睡资产,将“物理产能”转化为“有效产能”,为企业赢得宝贵的时间窗口与竞争优势。在智能制造浪潮中,善用智能化手段盘活存量,比盲目扩张增量更具战略智慧。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。