在制造业向高质量、高效率转型的进程中,机床作为核心生产装备,其运行状态直接影响产品质量、交付周期与成本控制。机床设备运行监测系统通过实时采集与分析设备数据,帮助制造企业实现从“经验管理”到“数据驱动”的跨越,显著提升设备可用性与生产管理水平。

一、实时掌握设备运行状态

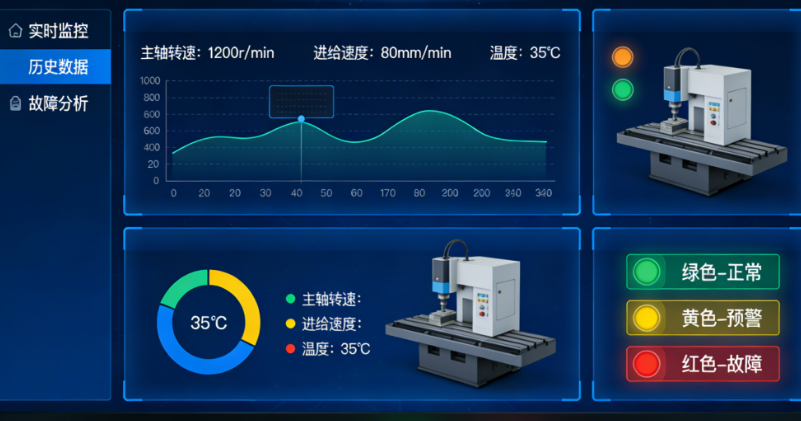

机床设备运行监测系统通过对接数控系统(如FANUC、西门子等)或加装传感器,自动采集主轴转速、进给率、程序号、运行模式(加工、停机、报警等)、开机时长等关键参数。管理人员可通过看板、电脑或手机端实时查看每台机床的当前任务、运行效率及异常信息,彻底告别“盲管”状态。

二、精准识别效率损失根源

系统自动统计设备综合效率(OEE),并细分计划停机、故障停机、换模、等待等各类时间损耗。例如,某台加工中心日均有效加工时间不足4小时,系统可追溯发现频繁因刀具磨损报警中断,从而推动优化换刀策略。这种基于数据的根因分析,为持续改善提供明确方向。

三、支持预测性维护与故障预警

通过对历史运行数据的趋势分析,系统可预判潜在故障风险,如主轴振动异常、润滑不足或电气元件老化,并提前发出预警。相比传统定期保养或事后维修,预测性维护可减少非计划停机30%以上,延长设备寿命,降低维修成本。

四、助力绩效管理与产能规划

系统自动生成班组、个人或设备的产量、工时、效率报表,为绩效考核提供客观依据。同时,长期积累的设备能力数据可支撑科学排产与产能评估,避免“拍脑袋”决策,提升订单交付可靠性。

机床设备运行监测系统不仅是设备“健康管家”,更是制造企业迈向精益化与智能化的重要抓手。通过让机床“开口说话”,企业得以真正掌控生产脉搏,在激烈竞争中实现提质、降本、增效的可持续发展目标。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。