在新一轮科技革命与产业变革中,工业数字孪生(Industrial Digital Twin)正成为推动制造业向高端化、智能化、绿色化转型的核心技术之一。它通过在虚拟空间中构建物理设备、产线乃至整座工厂的高保真动态映射,实现对现实生产过程的实时监控、仿真预测与智能优化,真正打通“感知—分析—决策—执行”闭环。

1. 虚实同步,运行状态一目了然

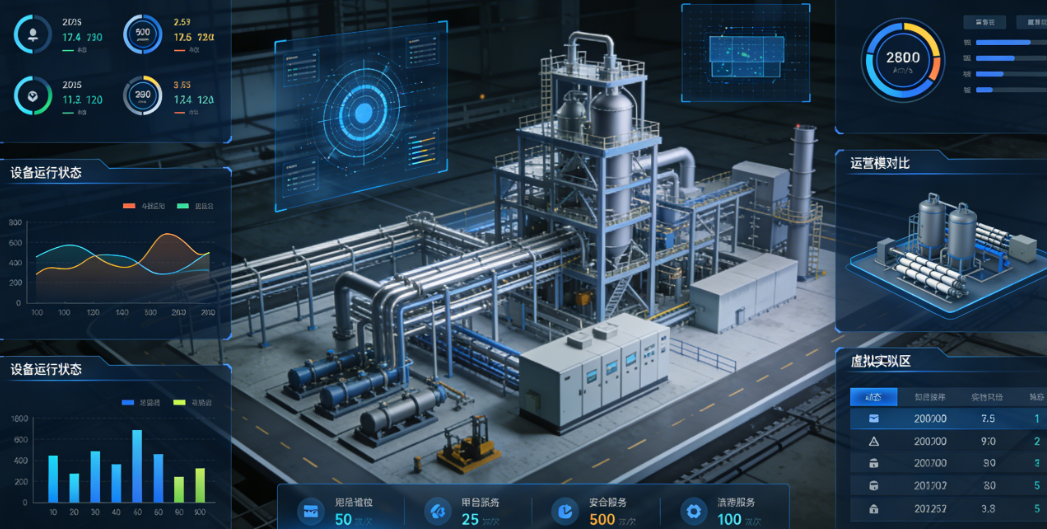

工业数字孪生依托物联网传感器、边缘计算与三维建模技术,将设备运行参数(如温度、振动、能耗)、生产节拍、物料流动等数据实时映射到数字模型中。管理者无需深入车间,即可在可视化平台上“透视”全厂运行状态,快速识别瓶颈工位或异常设备。

2. 仿真预演,降低试错成本

在新产品导入或工艺调整前,企业可在数字孪生环境中模拟不同排产方案、设备布局或参数配置对产能、质量的影响。例如,某汽车焊装线通过孪生仿真,提前发现机器人路径干涉问题,避免了现场停机改造,节省数十万元调试成本。

3. 智能优化,驱动持续改进

结合AI与大数据分析,工业数字孪生不仅能复现现状,还能预测未来趋势。如基于历史数据模拟未来72小时设备故障概率,或动态推荐最优能耗控制策略。这种“先算后做”的模式,让生产从经验驱动转向数据驱动。

4. 赋能运维与培训

数字孪生模型还可用于远程专家诊断、AR辅助维修及新员工沉浸式培训。技术人员通过佩戴AR眼镜,即可看到设备内部结构与实时数据叠加,大幅提升维护效率与安全性。

工业数字孪生不仅是技术集成,更是制造理念的跃迁——从“先建后优”走向“先仿后建”,从“被动响应”迈向“主动预见”。随着5G、AI与工业软件的深度融合,它将在柔性制造、零碳工厂、供应链协同等场景中释放更大价值,成为未来工业体系的“数字中枢”。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。