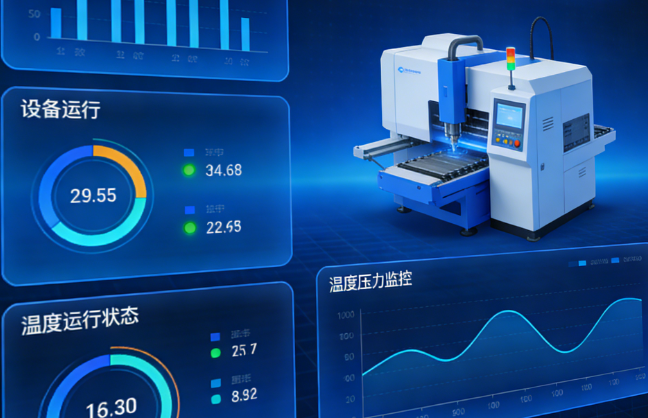

在智能工厂建设中,机床作为核心生产设备,其运行状态、加工参数与效率数据是实现透明化生产与精益管理的基础。机床数据采集技术通过软硬件协同,将“沉默的设备”转化为“会说话的数据节点”,为预测性维护、OEE分析和质量追溯提供支撑。

一、主流采集方式

1. 直接通信采集(推荐)

利用机床自带的数控系统(如FANUC、Siemens、Mitsubishi)开放接口(如FANUC FOCAS、Siemens OPC UA),通过以太网或串口实时读取:

运行状态(加工、停机、报警)

主轴转速、进给率、负载电流

程序号、加工计数、坐标位置

此方式精度高、实时性强,无需改造设备。

2. 传感器间接采集

在无法获取数控系统数据时,加装振动、电流、声发射等传感器,通过边缘网关分析信号特征,推断设备启停、故障或刀具磨损状态。适用于老旧机床改造。

3. PLC辅助采集

若机床与PLC联动控制,可通过读取PLC I/O点位状态(如启动/停止信号、报警灯输出),间接判断机床工作状态,成本低但信息有限。

二、关键技术要点

协议兼容性:需支持多种数控系统通信协议,通常借助工业网关或采集软件(如Kepware、Ignition)实现统一接入;

边缘预处理:在本地完成数据清洗、状态识别与压缩,减少网络传输压力;

断点续传:网络中断时缓存数据,恢复后自动补传,保障完整性;

安全隔离:通过工业防火墙或单向网闸,防止外部系统对数控程序造成干扰。

三、典型应用价值

实时监控设备OEE,识别效率损失环节;

基于主轴负载与振动趋势,预警刀具破损或主轴故障;

关联加工程序与产品批次,实现质量问题正反向追溯。

机床数据采集是智能工厂的“第一公里”。选择合适的技术路径,不仅能低成本激活存量设备数据价值,更为后续的智能排产、远程运维和数字孪生奠定坚实基础。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。