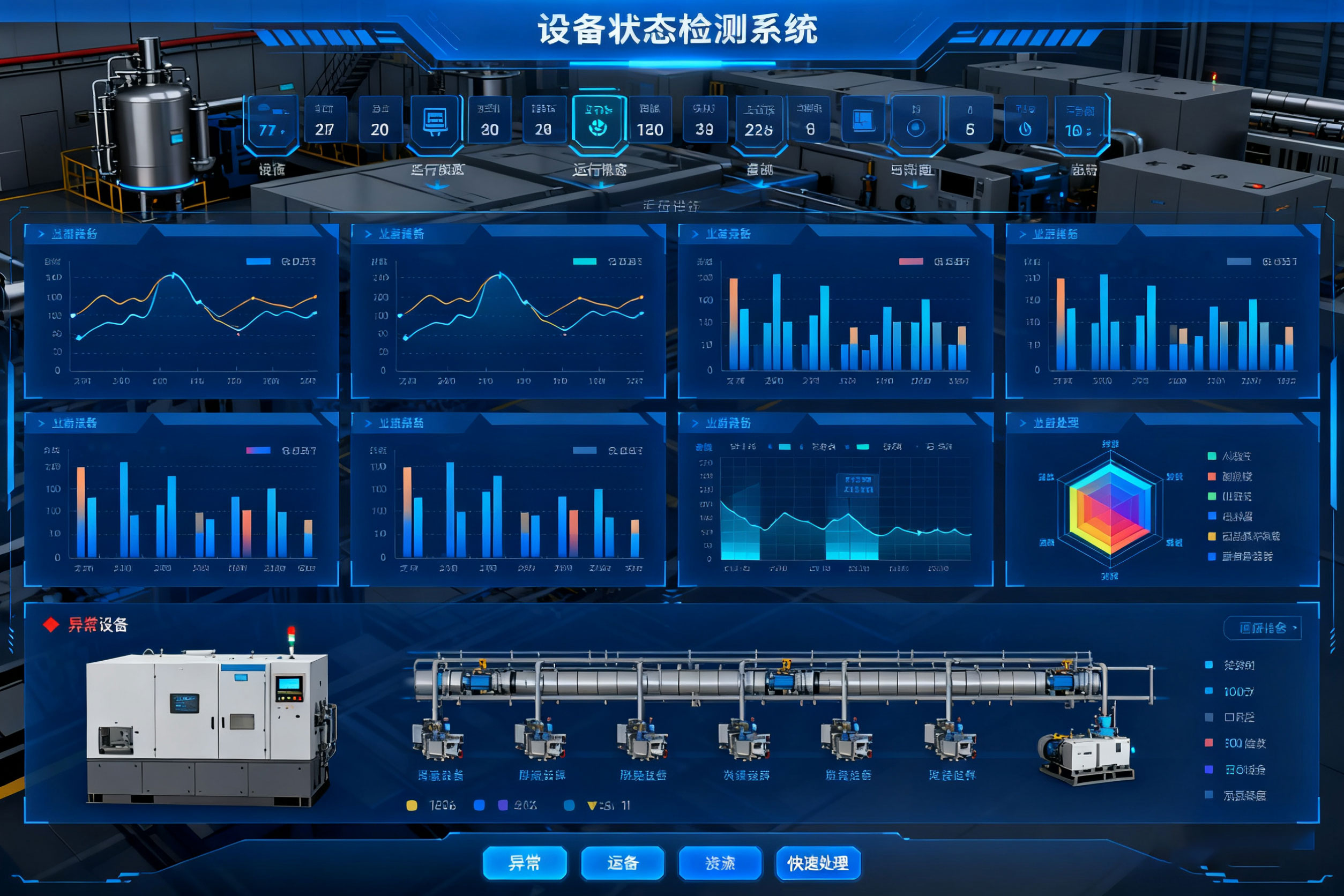

工业设备健康状态往往隐藏在振动、温度、噪声、电流等微弱信号里。设备状态检测系统通过高灵敏度传感网络把这些“设备脉搏”实时采集上来,以多源数据融合为骨架,以智能诊断算法为核心,构建起一套可扩展、可兼容、可演进的设备健康保障平台,让潜在故障在毫秒间现形,为产线连续运行提供技术底气。

数据采集层采用“异构传感+边缘计算”方案。振动信号选用高频压电加速度计,采样率可调至 25 kHz,覆盖轴承、齿轮的固有频段;温度传感使用红外与接触式双通道,兼顾外壳散热与内部热点;噪声采集利用 MEMS 麦克风阵列,通过波束成形滤除环境混响;电流与电压则借助互感器实现非侵入式测量。所有传感节点内置边缘算子,可就地完成滤波、降采样与阈值判断,只把特征值上传,既降低网络负载,又缩短响应时间。

多源数据融合在平台层完成。系统先对时序数据进行时间戳对齐与重采样,确保各维度采样频率一致;随后通过特征级融合将振动峰峰值、温度梯度、噪声能量等关键指标拼接成高维特征向量,并结合设备工况标签形成统一数据模型。融合后的向量既保留各传感器的独立信息,又通过互校验消除单点误差,显著提升了后续诊断的鲁棒性与准确性。

智能诊断算法采用“轻量化模型+在线学习”双轮策略。初级筛选使用小尺度卷积网络,专注局部时频特征,毫秒级给出异常评分;深度分析则调用时序模型,捕捉长期趋势与周期性模式,定位故障类型与劣化程度。模型支持增量更新:当现场反馈与预测结果不一致,系统自动把差异样本加入训练队列,在夜间低负载时段完成权重刷新,无需停机即可持续进化。

扩展性与兼容性贯穿硬件、协议、应用三层。硬件板卡采用标准 PCIe 与以太网接口,可无缝接入新类型传感器;通信协议遵循 MQTT 与 OPC UA 规范,向上对接 MES、ERP,向下兼容各类 PLC;应用层提供插件化框架,新算法以容器形式加载,热插拔即可上线。整套架构支持横向节点扩容与纵向算法升级,保护用户初期投资,也为未来接入更多智能业务预留接口。

从边缘采集到云端融合,从静态模型到在线进化,设备状态检测系统用实时数据代替经验猜测,用算法模型替代人工巡检,让设备健康看得见、算得准、控得住。工业现场因此获得一条可持续、可扩展、面向未来的数字化守护通道,为智能制造奠定坚实的数据基石。

根据不同行业需求,提供专属解决方案

立即申请,我们提供免费的系统演示!

作者:小编|本文由柯力云鲸原创(www.kelicloud.cn),转载请标明出处,若商业转载请主动联系我们。